Motorenöl

Moderne Motorenöle basieren je nach ihrer Art und Leistungsfähigkeit auf unterschiedlichen Basisölen oder auf den sich daraus ergebenden Basisölmischungen. Zusätzlich werden Additive eingesetzt, die unterschiedliche Aufgaben wahrnehmen. Nur eine ausgewogene Formulierung (Basisöl und Additivkomponenten) ergibt ein leistungsstarkes Motorenöl.

Mineralisch – Teilsynthetisch – Synthetisch

Grundsätzlich wird zwischen mineralischen, teilsynthetischen und synthetischen Ölen unterschieden.

Synthetische Schmierstoffe sind zusammengesetzte Schmierstoff. Ausgangsprodukt für deren Produktion sind die Kohlenwasserstoffmoleküle des Rohöls. Diese werden durch einen speziellen Prozess in mehrere Teile zerlegt und durch eine Synthese – wie bei einem Bauskasten - wieder neu zusammengesetzt. So entsteht ein „maßgeschneidertes Motorenöl“ auf Basis eines Naturprodukts mit verbesserten Eigenschaften unter Temperatur-, Druck- und Lastbedingungen.

Mineralische Grundöle werden aus Rohöl, bzw. den darin vorkommenden Kohlenwasserstoffmolekühlen gewonnen und zwar durch Destillation. Da das Öl nicht mittels einer Synthese weiter verfeinert wird, ist es nur bedingt für moderne Motoren einsetzbar.

Eine Mischung aus Beidem stellen die teilsynthetischen Motorenöle dar. Sie setzten sich aus mineralischem und synthetisiertem Öl zusammen.

Aufbau eines typischen Mehrbereichs-Motorenöles

Sehen Sie hier den Aufbau eines typischen Mehrbereichs-Öles

in typisches Motorenöl besteht zu:

- 78% aus Basisöl,

- 10% Viskositätsindex-Verbesserern,

- 3% Detergenten,

- 5% Dispersanten,

- 1% Verschleißschutz und

- 3% sonstigen Bestandteilen

Basisöle

Die eingesetzten Basisöle verleihen den Schmierstoffen grundlegende spezifische Eigenschaften, die sich in den Leistungen der Fertigprodukte deutlich bemerkbar machen.

- Mineralöle: Kohlenwasserstoffverbindungen unterschiedlicher Form, Struktur, Art und Größe (VI: 80-95)

- Hydrocracköle: Veredelte Mineralöle mit höherem Reinheitsgrad und verbesserter Molekülstruktur (VI: 130-140)

- Polyalphaolefine (PAO's): Syntheseprodukte der Petrochemie - Chemisch konstruierte geradlinige Kohlenwaserstoffverbindungen (VI: 130-145)

Additive

Bei Additiven handelt es sich um öllösliche Zusätze bzw. Wirkstoffe, die den angesprochenen Basisölen zugegeben werden. Sie verändern oder verbessern durch chemische und/oder physikalische Wirkung die Eigenschaften der Schmierstoffe.

Chemisch wirkende Additive

- Detergentien

- Dispersanten

- Antioxidantien

- Verschleißschutzadditive

- Korrosionsinhibitoren

Physikalisch wirkende Additive

- VI-Verbesserer

- Antischaumzusätze

- Pourpoint-Verbesserer

- Friction Modifier (Reibkraftminderer)

Detergentien

Im Bild sehen Sie den Neutralisations-Vorgang schematisch dargestellt.

Detergentien sind waschaktive Substanzen, die der Bildung von Ablagerungen an thermisch belasteten Bauteilen entgegenwirken. Sie halten den Motor sauber.

Darüber hinaus bilden sie die alkalische Reserve im Motorenöl, d.h. saure Reaktionsprodukte aus der Verbrennung werden neutralisiert.

Dispersanten

Schematische Dastellung eines Peptisierungsvorgangs

Die Aufgabe der Dispersanten ist es, feste und flüssige Verunreinigungen, die über den Motorbetrieb in das Öl eingetragen werden, zu umhüllen und fein verteilt in Schwebe zu halten. Dadurch werden Ablagerungen im Motor verhindert. Man unterscheidet dabei zwischen den folgenden Wirkprozessen:

Peptisierung

Hierunter versteht man das Umhüllen und in Schwebe halten von festen Verunreinigungen im Öl, wie z.B. Staub, Reaktionsprodukte aus der Verbrennung oder Alterungsprodukte des Öles.

Antioxidantien

Schmieröle neigen unter dem Einfluß von Wärme und Sauerstoff zur Oxidation (Alterung). Beschleunigt wird dieser Zersetzungsprozeß durch saure Reaktionsprodukte aus der Verbrennung und Spuren von Metallen, die katalytisch wirken (abrasiver- oder korrosiver Verschleiß). Die Zugabe von Antioxidantien ergibt einen wesentlich verbesserten Alterungsschutz. Sie können den Alterungsprozeß nicht verhindern, jedoch verlangsamen.

Oxidation

Bei der Ölalterung bilden sich Säuren sowie lack-, harz- und schlammartige Ablagerungen, die größtenteils ölunlöslich sind, wie z.B. Ölkohle. Alterungsschutzstoffe können auf drei Arten wirken:

- Radikalfänger (primäre Alterungsstoffe): Radikale sind Kohlenwasserstoffketten, an denen durch Kettenbruch oder Herausreißen von H-Atomen freie Valenzen entstanden sind. Hier lagert sich sofort Sauerstoff an (Oxidation). Radikalfänger sättigen (reparieren) die "Lücke" durch Wasserstoffübertragung vom Additiv auf die freie Valenz.

- Peroxidzersetzer (sekundäre Alterungsschutzstoffe): Diese wirken erst, wenn sich bereits Alterungsstoffe (Sauerstoffverbindungen) gebildet haben. Sie wirken "sauerstoffentziehend" und bilden unschädliche Verbindungen.

- Passivatoren / Metall-Ionen Desaktivatoren: Sie führen zum Passivieren von Eisen- und Kupferpartikeln und damit zur Beendigung bzw. Abschwächung der katalytischen Einwirkungen dieser Metalle auf den Alterungsprozeß. Sie "umkrallen" die Metall-Ionen im Öl, so daß diese praktisch keine katalytische Aktivität mehr besitzen.

Verschleißschutz-Additive

Durch geeignete Additive kann man auf Gleitflächen äußerst dünne Schichten aufbauen, deren Scherfestigkeit wesentlich geringer als die der Metalle ist. Sie ist unter normalen Bedingungen fest, unter Verschleißbedingungen (Druck, Temperatur) jedoch gleitfähig. So wird ein übermäßiger Verschleiß (Fressen bzw. Verschweißen) verhindert. Bei Bedarf (Metall/Metall-Kontakt) werden die Schichten durch eine chemische Reaktion ständig neu gebildet.

Extreme Pressure und Antiwear (EP / AW) Additive

Das älteste EP-Additiv ist reiner Schwefel. EP/AW-Additive sind grenzflächenaktive Stoffe und können in der polaren Gruppe u.a. die Elemente Zink, Phosphor und Schwefel in verschiedenen Kombinationen enthalten. Der bekannteste Vertreter dieser Art ist das Zinkdithiophosphat - ZDDP-, das zusätzlich noch als Alterungs- und Korrosionsschutzadditiv wirkt.

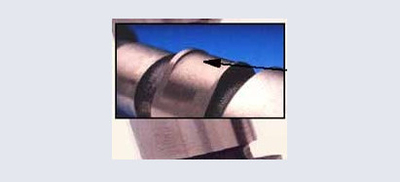

Wirkung von Antiverschleißzusatz - ZDDP

In der Anfahrphase der Motoren liegt der Zustand der Mischreibung vor (Übergang zwischen Gleit- und Haftreibung). Dort, wo ein Metall/Metall-Kontakt vorliegt, entsteht Wärme. Die Zink-/Phosphorverbindung reagiert an der Oberfläche und bildet eine zusätzliche, vor Verschleiß schützende Schicht.

Korrosionsschutz-Additiv

Korrosion ist allgemein der chemische oder elektrochemische Angriff auf Metalloberflächen. Für den Korrosionsschutz eignen sich bevorzugt grenzflächenaktive Additive, die sowohl aschefrei als auch aschegebend sein können. Die polare Gruppe lagert sich an Metalloberflächen an, der Alkylrest bildet dichte, pelzartige, hydrophobe (wasserfeindliche) Barrieren. Aufgrund ihrer polaren Struktur stehen die Korrosionsschutzadditive im Wettbewerb mit EP/AW - Additiven, d.h. sie können deren Wirksamkeit beeinträchtigen.

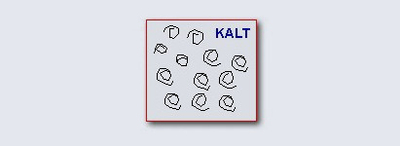

VI - Verbesserer

Der Einsatz von VI-Verbesserern (VI = Viskositätsindex [/]) ermöglicht die Herstellung von Mehrbereichs-Motorenölen. VI-Verbesserer erhöhen bzw. strecken die Viskosität eines Öles und verbessern somit das Viskositäts - Temperatur - Verhalten. Sie sind bildlich gesprochen sehr lange, faserförmige Moleküle, die im kalten Zustand zusammengeknäult im Öl vorliegen und hier der Bewegung der Ölmoleküle einen relativ geringen Widerstand entgegensetzen. Mit zunehmender Temperatur entknäulen sie sich, nehmen ein größeres Volumen ein und bilden ein Netz von Maschen, das die Bewegung der Ölmoleküle bremst und ein zu schnelles "Ausdünnen" des Öles verzögert.

VI - Verbesserer / Scherung Unter Belastung können VI-Verbesserer geschert werden, d.h. die langen Moleküle werden regelrecht zerrissen. Dies ist mit einem Viskositätsverlust verbunden. Der Viskositätsverlust ist irreversibel und man spricht in diesem Zusammenhang von einer permanenten Scherung. Die zerrissenen Moleküle nehmen ein geringeres Volumen ein und haben damit eine geringere eindickende Wirkung. Die Scherstabilität eines Schmierstoffes wird im wesentlichen durch die Qualität des VI-Verbesserers bestimmt. Hohe Scherbelastungen liegen z.B. im Kolbenringbereich vor (hohe Drehzahlen, Gleitgeschwindigkeiten, Drücke und Temperaturen).

Antischaum-Additive

Polysilikone (Silikonpolymerisate), Polyethylenglykolether u. a. verringern die Schaumneigung eines Öles. Dies wird erreicht, indem grundsätzlich weniger Gase (Luft und Verbrennungsgase) im Öl eingeschlossen werden. Zum anderen können eingeschlossene Gase schneller aus dem Öl entweichen. Die Schaumbildung beeinträchtigt die Schmierstoffeigenschaften (Oxidation, Druckverhalten) eines Schmierstoffes erheblich.

Ein Schmierstoff mit schlechtem Schaumverhalten, kann zu deutlich höheren Öltemperaturen, Verschleiß und Hydrostößelklappern führen.

Pourpoint-Verbesserer

Der Pourpoint bezeichnet die Tieftemperatur in Grad Celsius, wo das Öl gerade noch fließt. Das "Stocken" eines Öles wird durch die Kristallisation der im Grundöl vorhandenen Paraffine bei tiefen Temperaturen bestimmt. Durch Zugabe von Pourpoint-Erniedrigern wird die Kristallisation der Paraffine verzögert und das Tieftemperaturverhalten der Öle verbessert.

Friction Modifier (Reibkraftminderer)

Reibungssenkende Additive, sogenannte Friction Modifier, können nur im Bereich der Mischreibung wirken. Diese Wirkstoffe bilden auf den Oberflächen pelzartige Filme (physikalischer Vorgang), die Metalloberflächen voneinander trennen können. F. M. sind sehr polar, d.h. es besteht eine hohe Affinität zur Oberfläche verbunden mit reibungsvermindernden Eigenschaften.